Но это не «технология из будущего», не мечты фантастов и не прогнозы футурологов. Эта технология работает по факту уже около пятидесяти лет. То есть она старше многих людей, которые до сих пор считают ее фантастикой.

Однако человек — существо любопытное. Нам мало знать, что лазерная резка в принципе реальна — нам интересно понять, как это происходит.

- Как луч света, пусть и мощный, разрезает металл?

- И даже если это в принципе возможно — почему бы не порадоваться этому и не взяться за более привычные инструменты? Ведь резать лазером наверняка дорого и сложно?

Здесь мы ответим на эти вопросы.

Как лазер режет металл?

Сначала по поводу того, как луч неосязаемого света может разрезать прочный металл.

Свет несет тепло

Представьте. Вы лежите на пляже, с закрытыми глазами, волны‑чайки‑всё такое, но волны‑чайки нас сейчас не интересуют, а интересует нас солнышко. Греет? Поверхность кожи прямо нагрета. А в тени была бы прохладной. Кожу нагревает именно свет.

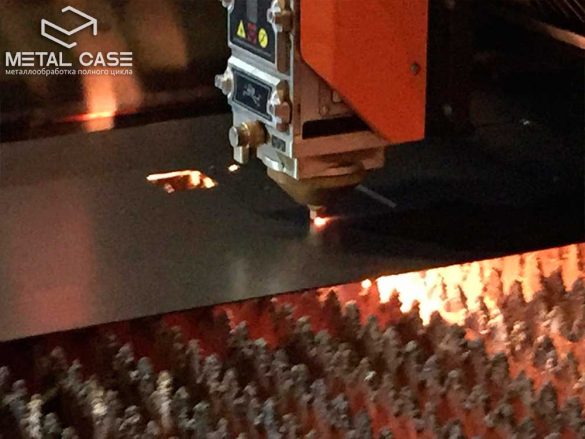

Дальше — дело техники. Свет лазерного луча так же нагревает металл. Так же, но намного сильнее, потому что лазерный луч сконцентрирован на нагреваемой поверхности, а излучатель расположен совсем рядом с ней.

Читайте также:

Тепло плавит металл

Что происходит дальше? Температура металла в точке, на которую направлен луч, подскакивает выше 1000 градусов Цельсия. Конкретная температура зависит от вида металла — у них ведь разная температура плавления, и это учтено в расчетах. В соответствии с ней выбирается мощность луча и скорость его движения по листу. Всё рассчитано так, чтобы уверенно плавить металл, но не обугливать кромки и не тратить энергию впустую, светя в уже расплавленное место лишние миллисекунды.

И вот на поверхности листа образовалась маленькая ванночка из расплавленного металла. При этом, что ценно, остальная часть листа просто не успела толком на это среагировать. Металл отлично проводит тепло, да — но здесь подсвеченная область плавится так быстро, что окружающий металл не успевает расплавиться или хотя бы просто деформироваться.

Струя газа выдувает расплав

Маленький нюанс: лазер — не единственная сила, которая участвует в лазерной резке. Вторая сила тандема — струя газа. Струя газа под давлением направляется в ту же точку, что и луч. И выдувает расплавленный металл из получившегося отверстия вниз.

Вдобавок… Вернитесь мысленно на пляж с греющим солнышком и представьте легкий порыв ветра, налетевший с моря и охладивший кожу. Так вот — вдобавок поток воздуха охлаждает грани отверстий. А это нам на руку, потому что окружающий металл не должен перегреться и деформироваться.

И это, кстати, всё еще не всё. Параллельно с этим разные газы при лазерной резке делают разные виды чудес, которые делают резку более мощной и быстрой — или наоборот, более аккуратной. Это очень интересная тема, но мы о ней уже писали. Не будем повторяться — а если вы не читали, то вот, полюбопытствуйте: «Газ для лазерной резки металла».

А вот пример корпуса производства «Металл‑Кейс»:

Луч идет дальше, превращая точечное отверстие в контур любой формы

Вот и всё, собственно. Отверстие в металле готово. А луч движется дальше со скоростью, доходящей в некоторых случаях до нескольких метров в минуту, по заданным в программе резки координатам. Когда надо — гаснет и загорается снова в нужный момент, обводя внутри заготовки технологические окна.

И за ним остается четкий разрез, задуманный вашим конструктором — или нашим конструктором, выполняющим ваши требования, если у вас, к примеру, нет своего конструкторского отдела.

Вот так лазер режет металл. Окей, но теперь у вас есть второй вопрос — даже если всё это возможно, разве не будет проще использовать для раскроя металла более старые способы типа механической резки, рубки, координатной пробивки? Разве не будет всё это дешевле лазера?

Вот что мы предлагаем:

Зачем использовать лазер, если есть более традиционные методы раскроя металла?

- Это не так дорого, как может показаться человеку, которого впечатлило изящество этой технологии. Производственные компании, которым нужны детали для их оборудования, абсолютно спокойно оплачивают лазерную резку и ничуть не беднеют на этом.

- Но да — если вам требуется стандартный одноюнитовый корпус в 19-дюймовую стойку с набором стандартных технологических окон и вам в принципе безразлично качество его выполнения — то стандартное изделие, выполненное на координатно‑пробивном станке, будет дешевле. Там, где лазер вычерчивает контур, координатник, заряженный пуансоном нужной формы, делает одно движение — ррраз! — и отверстие готово. Края этого отверстия, конечно, будут… ну, так себе. Но мы ведь условились с самого начала, что вас не интересует качество.

- Совсем другая история начинается, когда в корпусе появляются нестандартные отверстия. Нужные для конкретно того уникального оборудования, которое разработала ваша компания. Или вообще сам корпус имеет нестандартные размеры. Если вы точно знаете, что будете производить по тысяче таких корпусов в месяц и они будут расходиться как горячие пирожки без всяких дополнений и изменений — окей, вы изготавливаете специальные формы рубки‑штамповки под ваше уникальное изделие. И поехали — ррраз, ррраз, ррраз — станок штампует ваши детали. По удару на деталь, максимум по два. Дорого запускать в производство такой штамп, но если производство массовое — это окупится.

- Такое возможно, такое делается. Но бывает и иначе. Например, когда заказчик точно знает, что его приборов нужно десять штук в месяц, не больше. Ниша узкая. И что, запускать ради этого производство штампа? Да прибор будет стоить, будто он из золота.

- Или так — ниша вполне себе широкая, но пока непонятно, «выстрелит» ли изделие в нынешнем виде. Возможно, что‑то придется менять, допиливать. А штамп это штамп, его не допилишь, только переделывать.

- Или так — и ниша широкая, и изделие проверенное. Но работа тонкая — отверстия не пробиваются, как надо. Приходится допиливать вручную, тратить время живых специалистов. Надо прорезать, чтобы всё было аккуратно сразу.

И вот во всех трех этих случаях лазерная резка оказывается технологией первого выбора. И логика заказчиков в этих условиях звучит не как «лазер дорогой, но приходится использовать его», а как «лазер — самый дешевый вариант из реально имеющихся в наличии». Хотя если не рассматривать эту картину серьезно, а просто посмотреть на цены резки и рубки — да, лазер вроде как дороже.

А вот пример корпуса производства «Металл‑Кейс»:

Поговорим предметно?

Но это всё, в сущности, общие слова. «Дороже», «дешевле». Для разных заказов в разных сферах эти слова значат очень разные вещи. В общих принципах мы разобрались — давайте теперь поговорим конкретно. Вас, вероятно, интересует резка какого‑то заказа. Раз вы изучаете информацию о лазерной резке.

Так давайте мы рассчитаем для вас его стоимость и сроки. Чтобы вы могли сравнивать с другими или прикидывать свои планы. С конкретными цифрами это будет серьезное планирование. А расчет вас ни к чему не обязывает. Отправьте нам свой контактный телефон, чтобы наш специалист перезвонил, выслушал и рассчитал всё необходимое.